L’éolien flottant attire de plus en plus d’investissements et de soutien des politiques publiques, car il peut accéder à 80 % du potentiel de production offshore qui se trouve à des profondeurs d’eau supérieures à 60 mètres. Ces eaux plus profondes ont tendance à être plus au large, où le vent est généralement plus constant, mais où les structures de support des éoliennes offshore fixées au fond sont moins réalisables sur le plan technique, logistique et économique.

A travers cet article nous allons découvrir les différentes parties constituant une installation éolienne offshore flottante, les différents types et prototypes développés et en cours de développement et quelques dates clés.

1. Composition d’un système flottant.

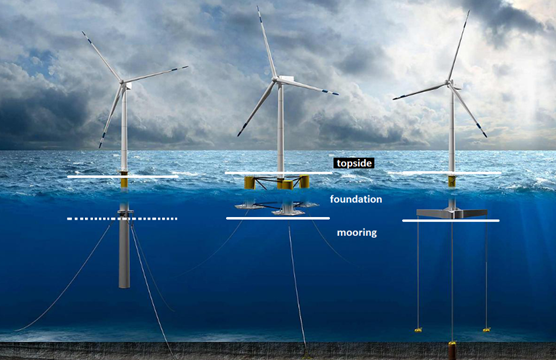

Il y a principalement trois parties d’un système flottant:

Le Pont (Topside) : Il s’agit le plus souvent de la partie visible de l’éolienne ou de la sous station en mer.

La Fondation ou la plat-forme : la base flottante sur laquelle repose le Pont.

o Il existe 3 principaux types de fondations flottantes :

– A flottabilité stabilisée (buoyancy-stabilised), ou Plateforme semi submergée, c’est une plateforme semi-visible en surface en utilisant un type de barge ancré au fond marin par des câbles.

– A ballast stabilisé (ballast stabilised), ou plat forme Spar, dotée d’ancrages caténaires permettant de la fixer par simple accrochage au fond marin.

– A amarrage stabilisé (Mooring stabilised) ou Tension Leg Platform TLP. Une plateforme immergée et reliée au fond marin par des câbles tendus.

Les systèmes d’amarrage ou d’ancrage (Mooring systems) : ce sont les composants qui maintiennent la fondation dans un emplacement fixe et dans un état stable.

o Il existe plusieurs types de systèmes d’ancrage (Mooring systems) : Caténaire, à câbles tendus, Semi-tendus, Propagation, à point unique et à positionnement dynamique. Le système d’ancrage Caténaire est le système le plus couramment utilisé en eau peu profonde. Quelle que soit la solution, on choisit des matériaux présentant une résistance élevée à la fatigue et à la corrosion.

2. Composition d’un parc éolien flottant.

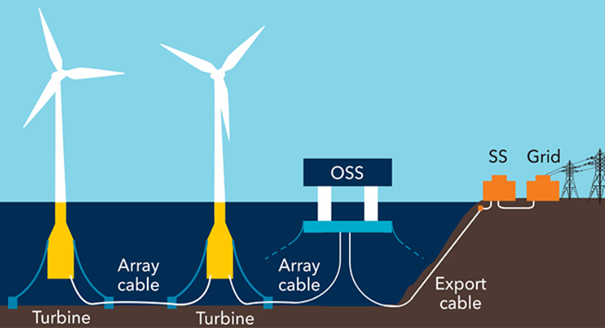

Similaire à leurs homologues à turbine fixe, les parcs éoliens flottants se composent principalement de 4 parties :

- La turbine éolienne flottantes.

- Les câbles inter-éoliens dynamiques.

- Les postes électriques flottants.

- Le câble haute tension d’export.

-

2.1. La turbine éolienne flottante

2.1. La turbine éolienne flottante

Les turbines éoliennes sur fondation ne peuvent être installées que sur un plancher océanique de faible profondeur, tel que celui de la partie méridionale de la mer du Nord, une caractéristique peu fréquente. La technologie éolienne offshore flottante s’affranchit de cette contrainte. Plusieurs pays européens ont encouragé sa mise au point, en testant divers modèles de flotteurs, d’abord avec des prototypes, puis des démonstrateurs de taille industrielle, et aujourd’hui des fermes au stade pré-commercial atteignant chacune une capacité de plusieurs dizaines de mégawatts (MW). Chaque étape antérieure a permis de valider des réponses techniques aux redoutables difficultés à affronter, notamment pour assurer la plus grande stabilité et la fatigue mécanique en raison des vibrations liées à la rotation des pales.

Aujourd’hui, il existe plusieurs prototypes ou projets à l’échelle commerciale de turbines flottantes en développement ou en période de tests. On peut en citer quelque un :

TwinWind

TwinWind est un prototype en cours de développement par une entreprise Suédoise Hexicon AB (www.hexicongroup.com).

Le prototype permet l’utilisation de deux turbines sur une seule et même plateforme, un prototype atypique, breveté et qui permet de produire plus d’énergie par zone maritime par rapport au système à turbine unique, ce qui réduirait le prix de production de l’électricité, tout en minimisant l’impact sur l’environnement et les activités environnantes, déclare l’entreprise Suédoise.

Le prototype TwinWind peut prendre en charge des turbines allant de 3 à 16 MW et au-delà, évoluant à mesure que les technologies de turbine évoluent.

La plat-forme sur laquelle les turbines sont montées peut tourner autour d’un axe vertical en fonction de la direction du vent en augmentant ainsi la productivité des éoliennes.

L’entreprise a aujourd’hui 17000 MW en développement à travers 20 pays, dont le projet MunmuBaram, la plus large centrale éolienne flottante dans le monde avec ses ~1300MW.

Nezzy²

Nezzy2, est une éolienne flottante qui se compose de deux turbines soutenues par une fondation flottante semi-submergée en forme de « Y » horizontal. La fondation flottante s’aligne d’elle-même par la force du vent et est reliée par six câbles à des ancres sur le fond marin. Ce modèle a été conçu par une entreprise Allemande EnBW et il est en période de test à une échelle de 1:10 en mer Baltique.

Tetraspar

TetraSpar est le première démonstrateur à grande échelle au monde d’une fondation offshore industrialisée en operation. Le projet est réalisé dans le cadre d’un partenariat entre Shell, RWE (Innogy), TEPCO Renewable Power et Stiesdal Offshore.

Le modèle a été testé en juillet 2021, à 10 kilomètres au large de Karmøy en Norvège à une profondeur d’eau de 200 mètres, avec une turbine Siemens-Gamesa de 3,6 MW.

La fondation TetraSpar est une structure tétraédrique assemblée à partir de composants tubulaires en acier. On s’attend à ce qu’il offre des avantages concurrentiels importants grâce à son potentiel de fabrication allégée, de processus d’assemblage et d’installation allégés et de faibles coûts de matériaux, déclare l’entreprise Allemande Stiesdal.

.

Hexafloat

Le groupe italien SAIPEM prévoit la mise en service de son modèle Hexafloat en 2022/2023 sur la côte occidentale de l’Irlande. Le constructeur indique que son flotteur sera livré en kit et qu’il pourra recevoir toute turbine conventionnelle jusqu’à 15 MW.

Le modèle théorique a reçu l’approbation de principe du Bureau Veritas et son prototype à petite échelle a été installé en 2021 avec le CNR italien (Consiglio Nazionale delle Ricerche), le démonstrateur grandeur nature est en phase de conception par Mistral, Méditerranée, Projet AFLOWT financé par Interreg ENO.

Les points clés du modèle Hexafloat d’après la société italienne SAIPEM sont:

– Flotteur semi-submersible avec éléments en tube conçus de manière optimale pour fabrication en série.

– Contrepoids relié au flotteur avec tendons et amarrage simple.

– Flotteur optimal pour les sites en eau profonde.

– Flotteur adapté aux très grosses turbines (15MW+) avec une croissance de conception minimale.

– Influence minimale du mouvement des vagues sur le flotteur et excellent angle de stabilité avec système pendulaire.

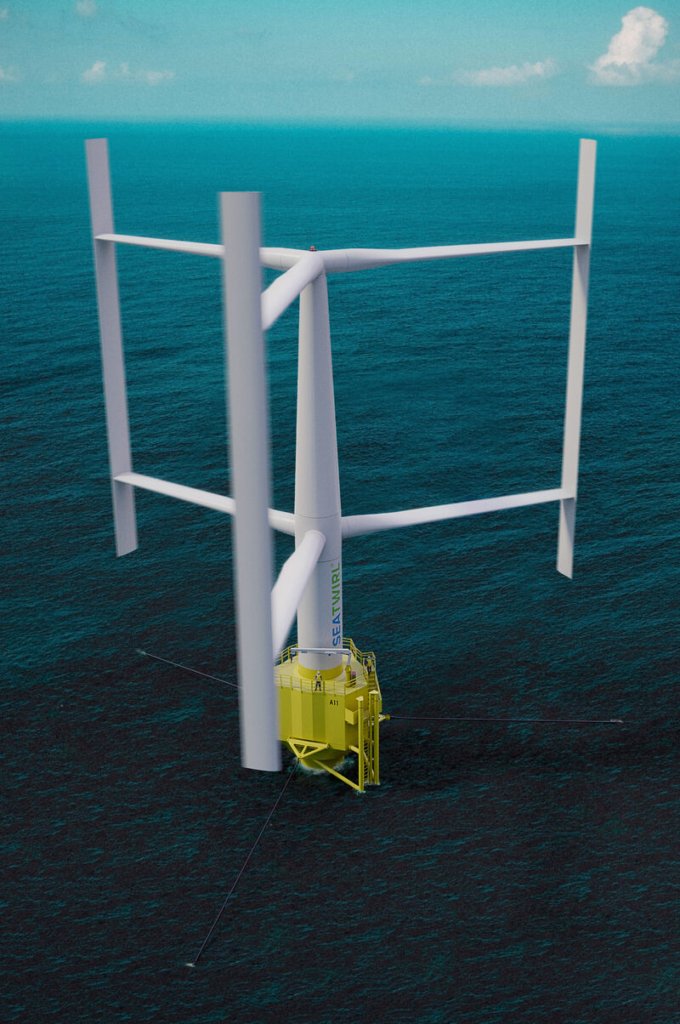

SeaTwirl

SeaTwirl est une entreprise technologique suédoise dont la vision est de devenir un leader mondial de l’énergie éolienne offshore flottante.

Le projet SeaTwirl constitue une rupture encore plus grande avec les concepts en vigueur à ce jour, puisqu’il met en œuvre une turbine à axe vertical, selon le principe étudié au siècle dernier par l’ingénieur Georges Darrieus. En plaçant le rotor très près du niveau de la mer, ce modèle abaisse notablement le centre de gravité de l’installation. De ce fait, un flotteur de faibles proportions suffit pour en garantir la stabilité, or le flotteur représente une fraction élevée du coût d’une éolienne flottante (jusqu’à 40 % dans certains cas). La position en partie basse du rotor facilite par ailleurs les opérations de maintenance. Dernier avantage, les éoliennes s’accommodent de vents tournants et paraissent peu sensibles à l’effet de sillage, ce qui autorise leurs implantations à faible distance les unes des autres et diminue l’emprise sur le domaine maritime. Cette conception limite aussi l’impact du roulis et du tangage. Le projet SeaTwirl a recueilli le soutien financier du groupe norvégien NorSea, spécialiste de la logistique offshore, et du groupe belge Colruyt, dont la filiale Parkwind exploite d’importants parcs éoliens offshore sur fondation en mer du Nord.

En 2021, London Marine Consultants (LMC) a obtenu un contrat de SeaTwirl pour réaliser la conception détaillée de l’éolienne à axe vertical flottant S2 de 1 MW.

Eolink

Eolink est une entreprise française, fondée en 2016 par un ancien ingénieur de chez Renault qui a breveté un nouveau concept d’éolienne flottante.

Le modèle Eolink est récompensé par l’agence française de l’environnement, Eolink a reçu des subventions pour concevoir entièrement un prototype à l’échelle 3/4ème. La société a travaillé sur le projet de 2019 à 2020, développant un tout nouveau produit. Le prototype à l’échelle 3:4 est la première éolienne flottante commerciale d’Eolink et la première éolienne flottante française, capable de produire jusqu’à 17 GWh par an dans sa configuration de 140 mètres de diamètre.

Bureau Veritas a délivré récemment à l’entreprise Eolink le certificat de conformité sur la conception détaillée de son éolienne flottante de 5MW. Un démonstrateur qui précède une version commerciale de 15MW.

En 2024, l’entreprise Eolink espère connecter au réseau une éolienne de 5 MW qui générera 2,4 M€ par an et alimentera 3 000 foyers.

Avant 2026, les premières fermes commerciales Eolink démontreront la rentabilité de la technologie. L’éolienne, plus puissante, atteindra 15 MW et profitera de la mutualisation du réseau et des ancrages.

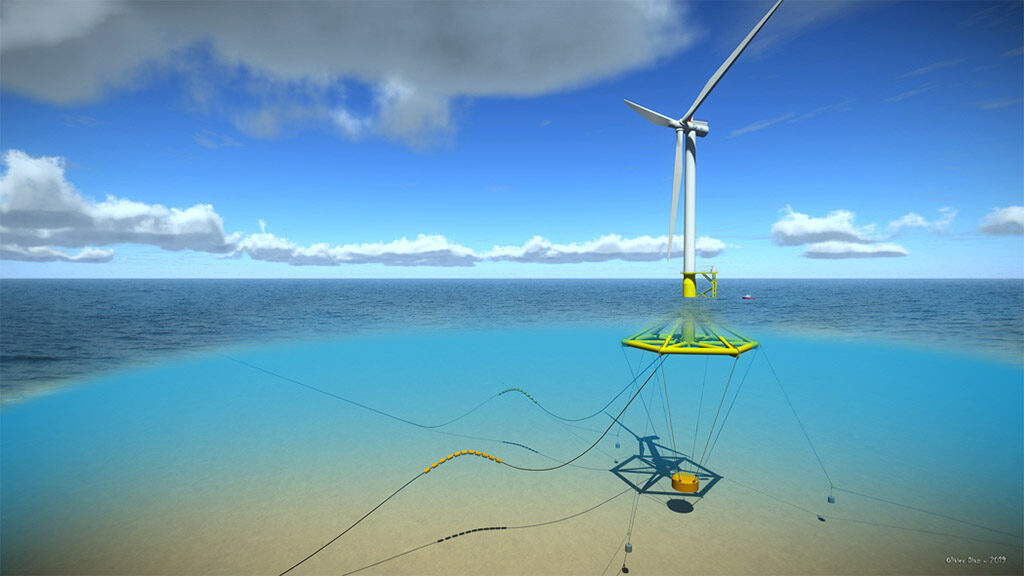

X1Wind

X1Wind est une entreprise espagnole basée à Barcelone, qui développe une technologie de flotteurs à trois bouées avec une éolienne intégrée. La turbine n’est pas portée par un unique mât, mais se trouve au sommet d’une structure pyramidale. De plus, elle a pour particularité de combiner un point de pivot unique avec un ancrage de type TLP (Tension-Leg Platform), situé au vent. Le flotteur peut se mettre naturellement dans le lit du vent, comme une girouette ou un bateau au mouillage, pour orienter correctement l’éolienne.

X1 Wind pense pouvoir adapter son système à des éoliennes de 15 MW et le déployer dans des sites très profonds. L’entreprise met aussi en avant un poids réduit du flotteur, des processus d’installation et de maintenance simplifiés et moins coûteux, ou encore une empreinte minimale sur le fond. Enfin, le rotor étant en arrière de la structure, les pales risquent moins de la percuter, ce qui doit simplifier leur fabrication (elles peuvent être plus flexibles, plus légères et donc moins chères).

Le prototype X30 de l’entreprise X1Wind a été installé avec succès sur le site d’essai PLOCAN (Plataforma Oceánica de Canarias) près de Grande Canarie. L’éolienne dotée d’une turbine Vestas à échelle 1/3 a été connectée à l’ancrage préinstallé en juin 2022.

BW IDEOL

BW Ideol est un acteur de premier plan dans l’éolien en mer flottant avec plus de 10 ans d’expérience dans la conception, l’exécution et le développement de projets éoliens flottants.

L’entreprise, initialement française, a conçu une technologie de fondation flottante en forme d’anneau carré en béton de 36 mètres de côté et de 9,5 mètres de haut (7,5 mètres de tirant d’eau). brevetée Damping Pool®, l’innovation est au cœur de ce modèle.

Les points clés du modèle d’après son développeur sont :

– Une fondation flottante en béton armé.

– Une formulation de béton et des méthodes de construction innovantes.

– 6 lignes d’ancrage en fibre synthétique (nylon).

BW Ideol dispose de deux éoliennes flottantes offshore à échelle 1 en opération, en France (FLOATGEN, 2 MW) et au Japon (HIBIKI 3 MW).

BW Ideol développe aussi, en partenariat avec Hitachi Energy, une sous-station électrique flottante basée sur le concept Damping Pool. Cette sous-station peut être installée sur les parcs éoliens en mer fixes et flottants dès 30 mètres de profondeur.

Tous les développeurs européens des projets parvenus au stade pré-commercial ont choisi des modèles de flotteurs que l’on appelle « agnostiques », car ils peuvent recevoir des turbines existantes sur le catalogue des constructeurs. Avec ce choix, les porteurs de projet bénéficient d’engins de forte puissance déjà éprouvés, des années d’expérience accumulées sur ces turbines dans l’offshore sur fondation et des prix correspondant à une fabrication en séries longues.

-

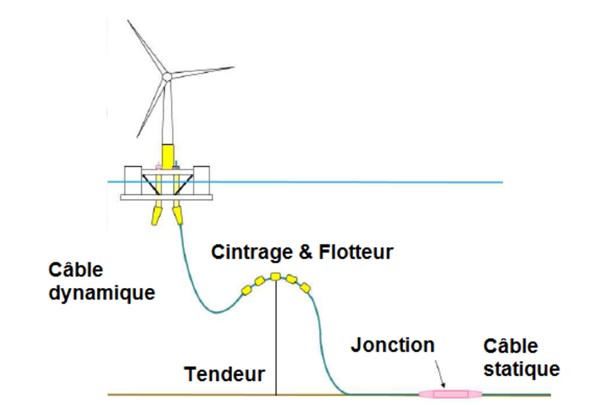

2.2. Les câbles inter-éoliennes

2.2. Les câbles inter-éoliennes

Dans le cas des éoliennes sur fondation fixes, on évacue le courant électrique au moyen d’un câble reliant chaque éolienne à une sous-station, sous une tension de 33 ou 66 kilovolts (kV), selon la puissance des turbines. Tous ces câbles sont statiques et adaptés à un courant alternatif.

Dans le cas d’une éolienne flottante, les oscillations de l’installation se répercutent dans les câbles, qui subissent un mouvement permanent : on parle de « câbles dynamiques ». L’expérience des installations offshore flottantes dans l’industrie pétrolière a montré que les plus fortes contraintes se manifestent à la tête du câble, c’est-à-dire au point de connexion avec la partie fixée sur le flotteur. Pour réduire ces contraintes, et donc la fatigue de cette partie du câble, il faut donner une forme de « S » au tronçon situé juste avant la connexion, grâce à un dispositif de cintrage avec flotteurs et tendeur, une technologie parfaitement maîtrisée dans l’offshore pétrolier.

Certains projets prévoient que l’on puisse déconnecter le tronçon posé au sol de celui qui descend de l’éolienne à l’aide d’une jonction (Quick Release Connectors), cette jonction manœuvrable jouerait ainsi le rôle de la prise de courant, qui se débranche au besoin. La possibilité de connecter ou déconnecter les installations induit un surcoût, mais elle offre plusieurs avantages : elle permet de programmer la pose des câbles sur le fond marin avant l’arrivée des turbines, de déconnecter celles-ci pour les ramener à terre à des fins de maintenance et enfin d’éviter un arrachement des câbles statiques dans le cas où une éolienne aurait rompu son ancrage et commencerait à dériver.

-

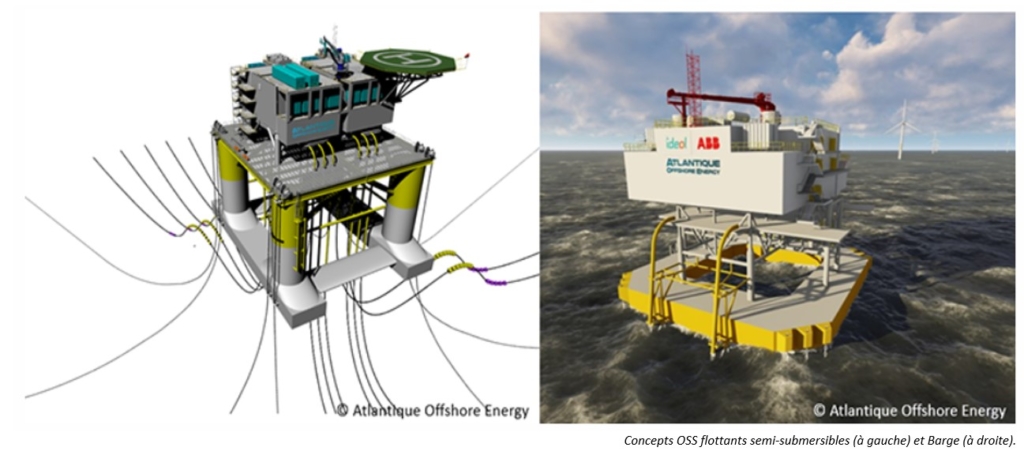

2.3. Les postes électriques offshore flottants

2.3. Les postes électriques offshore flottants

Bien qu’ils soient essentiels au développement de parcs éoliens offshore flottants à l’échelle commerciale, les postes flottants n’ont pas reçu le même degré d’attention ou de prototyping à grande échelle que leurs homologues à turbine.

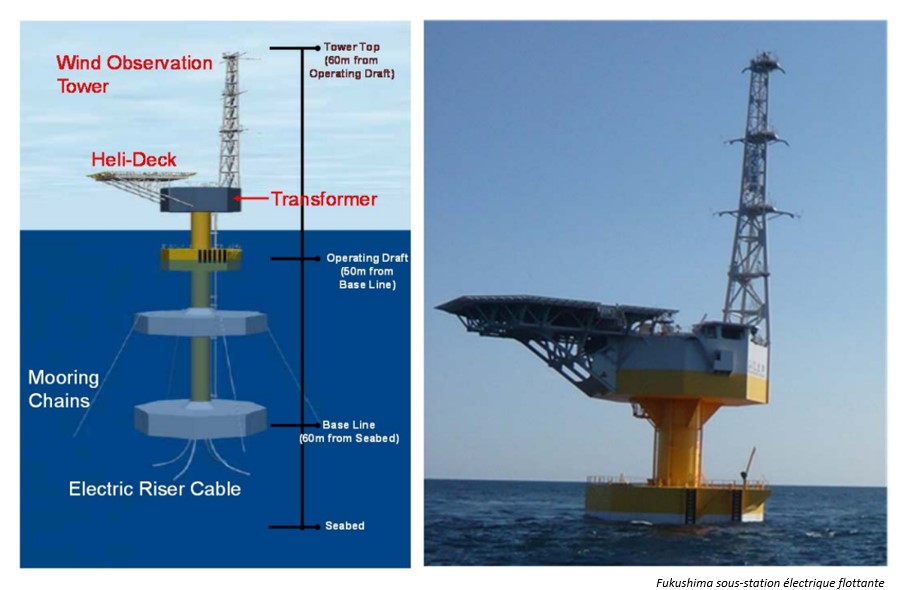

Ces dernières années, le développement des technologies éoliennes offshore flottantes a été rapide, avec l’émergence de nombreux concepts. Après le déploiement réussi de prototypes et de projets de démonstration, l’industrie passe maintenant rapidement à des projets commerciaux. Cependant, alors que les projets de démonstration génèrent des quantités limitées d’électricité qui peuvent être exportées directement à terre, un projet à l’échelle commerciale nécessitera une sous-station offshore (OSS – Offshore Sub-Station). L’OSS hébergera un transformateur élévateur et les équipements nécessaires pour exporter de l’énergie en haute tension (HT). Le seul OSS flottant au monde a été installé en 2013 à Fukushima, au Japon, et est relié à 3 turbines. L’OSS de Fukushima gère un total de 16 MW et exporte de l’énergie en 66 kV, ce qui n’est pas comparable à un parc éolien à l’échelle commerciale.

Nous avons vu précédemment qu’un parc éolien flottant serait généralement installé à des profondeurs supérieures à environ 60 m, où un mono-pieux ou une structure fixe au fond ne serait pas économiquement pertinent. Pour un OSS, la profondeur critique d’une fondation fixée au fond pourrait être économiquement compétitive jusqu’à environ 100 m, une profondeur qui n’est pas inhabituelle pour les plates-formes fixes pétrolières et gazières.

Pour les premiers parcs éoliens flottants, là où les profondeurs d’eau le permettent, des sous-stations fixes de fond pourraient limiter les risques et les coûts inhérents aux nouvelles technologies telles que les câbles dynamiques à haute tension. Cependant, dans des endroits avec des profondeurs supérieures à 500 m, les sous-stations fixes de fond ne sont pas une option.

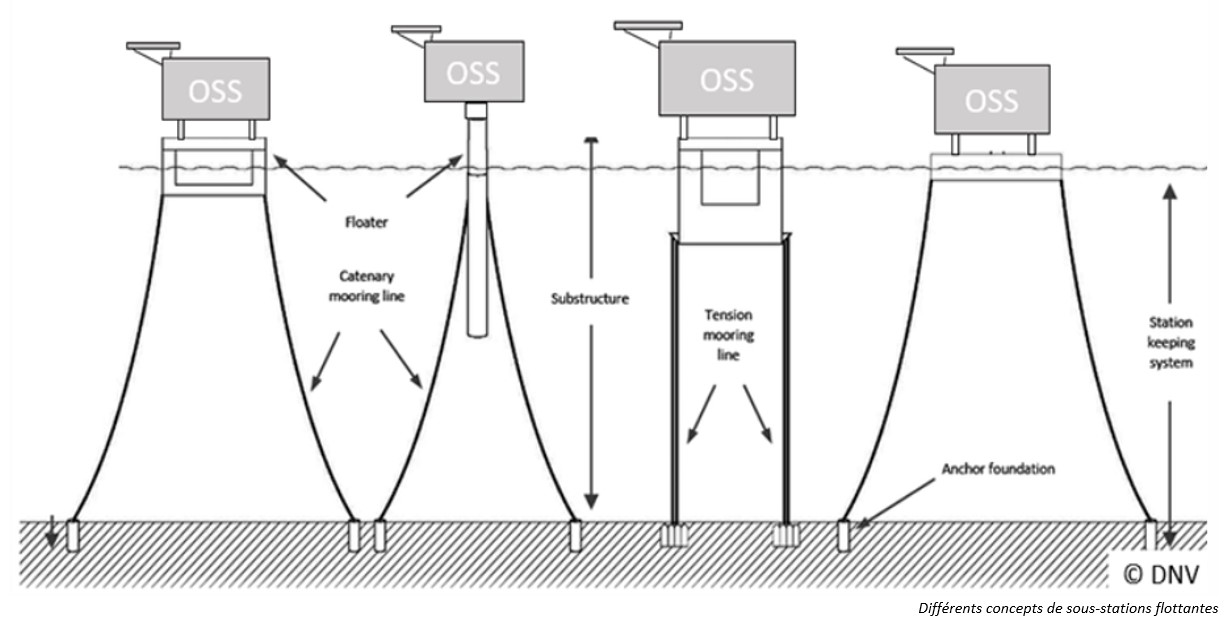

Les différents concepts

Les différents concepts prévus pour les fondations flottantes OSS sont similaires aux conceptions utilisées pour les éoliennes : semi-submersibles, plates-formes à jambes tendues (TLP), barge ou même espars. La barge, la semi-submersible et la bouée à espar sont amarrées au fond marin avec des chaînes, des câbles en acier ou des cordes en fibre reliées à des ancres. Un TLP est amarré verticalement avec des longes ou des tendons, ceux-ci étant les « jambes de tension ». Des câbles, des tuyaux ou des tiges très solides relient les jambes du TLP à l’ancrage au fond marin. Dans tous les types de fondations flottantes, différents types d’ancrages peuvent être utilisés en fonction du type de système d’amarrage, de l’état du sol et des charges environnementales prévues.

Il est tentant d’envisager le même type de fondation flottante pour les éoliennes et l’OSS, profitant ainsi des synergies dans la conception, la construction, l’installation et même l’O&M. Cependant, cette synergie est difficile à réaliser en raison des contraintes différentes des OSS.

Premièrement, le dessus de l’OSS peut être nettement plus lourd qu’une éolienne (entre 2000 et 4500 MT pour HVAC et encore plus lourd pour un système en HVDC, contre ~1200MT pour un ensemble d’éoliennes de 12MW), et la répartition du poids est également très différente, avec un centre de gravité plus bas pour l’OSS. Ces facteurs ont un impact direct sur la stabilité et la tenue en mer du flotteur, nécessitant des dimensions de flotteur différentes ou même un concept complètement différent.

Deuxièmement, une OSS a une multitude de câbles sous-marins connectés. Un arrangement de projet typique pourrait avoir plus de dix câbles de réseau et au moins un câble d’exportation connecté à l’OSS. Cette configuration de câbles sous-marins denses est très sensible aux grands déplacements, et des excursions de l’OSS trop loin de sa position d’origine peuvent endommager le câblage. Par conséquent, étant donné que l’OSS et le câble d’exportation sont des points de défaillance uniques pour l’ensemble du parc éolien, le système d’amarrage nécessite une attention particulière afin d’assurer un maintien en position efficace et un haut niveau de redondance en cas de défaillance de la ligne d’amarrage.

Une combinaison de technologies éprouvées et d’innovations

Même si la configuration TLP peut réduire considérablement les mouvements d’une structure OSS, toutes les plates-formes flottantes finiront par bouger. Ce comportement dynamique d’une installation flottante est un défi de conception par rapport à une OSS fixe. Et tandis que la plupart des composants d’un OSS flottante sont des technologies éprouvées issues des industries pétrolières et gazières ou maritimes, deux questions qui nécessitent une innovation considérable sont : les câbles haute tension dynamiques sous-marins et les équipements haute tension, de nos jours les fabricants de câbles dynamiques se comptent sur les doigts d’une seule main.

L’autre élément qui est nouveau pour l’installation dans un environnement dynamique sont les équipements HT, en particulier le transformateur de puissance et l’appareillage de commutation à isolation gazeuse (GIS). Bien que la plupart des systèmes de distribution et des équipements moyenne tension aient prouvé leur fiabilité dans les industries pétrolières et gazières et maritimes, les GIS et les transformateurs de puissance actuellement sur le marché n’ont pas été conçus pour les accélérations répétitives anticipées à bord d’un OSS flottant. L’équipement est généralement conçu pour les mouvements sismiques, mais cela n’est pas directement transférable aux conditions flottantes étant donné que les mouvements d’une structure flottante ont une plus grande amplitude et beaucoup plus de cycles de fatigue. Les mouvements pourraient, par exemple, provoquer des clapotements d’huile dans la cuve de compensation du transformateur, ou détériorer les joints gaz du GIS, entraînant une perte de gaz. Les nouvelles innovations concernant le câble dynamique et les équipements HT doivent être qualifiées et testées dans des environnements réels avant d’être mises en œuvre sur des projets à l’échelle commerciale. Pour rassembler suffisamment de données pertinentes, cette phase de test doit être réalisée pendant une durée importante qui imposera un délai entre le développement d’un nouveau produit et sa mise en œuvre industrielle.

Comme les éoliennes flottantes, les OSS flottantes nécessitent un certain nombre d’innovations, chacune apportant des risques et des coûts supplémentaires, en particulier pour les projets pionniers. Il existe toujours des moyens d’atténuer les risques inhérents à un OSS flottante, offrant ainsi une confiance suffisante aux développeurs et aux investisseurs. Les tests et la certification des composants critiques garantiront à la fois que les conceptions sont basées sur les meilleures pratiques de l’industrie et que les composants répondent à leurs critères de conception, réduisant ainsi le risque de défaillance. Compte tenu du calendrier prévu pour le développement des premiers parcs éoliens flottants commerciaux, la construction d’un prototype OSS à grande échelle pourrait ne pas être réalisable dans un délai pertinent et pourrait être difficile à financer. Cependant, chaque élément critique peut être testé individuellement avec des techniques d’essais appropriées telles que des essais modèles en bassin ou des bancs d’essais dynamiques.

Un autre moyen d’atténuer les risques consiste à mettre en œuvre un degré élevé de surveillance à distance de l’OSS pour garantir la disponibilité des équipements et prévenir les pannes catastrophiques. Cette surveillance d’état peut être appliquée aux lignes d’amarrage, aux câbles, aux équipements HT ou à tout autre élément critique. De plus, pour éviter une défaillance catastrophique, cette surveillance permettra une maintenance prédictive et réduira ainsi les coûts d’exploitation et de maintenance.

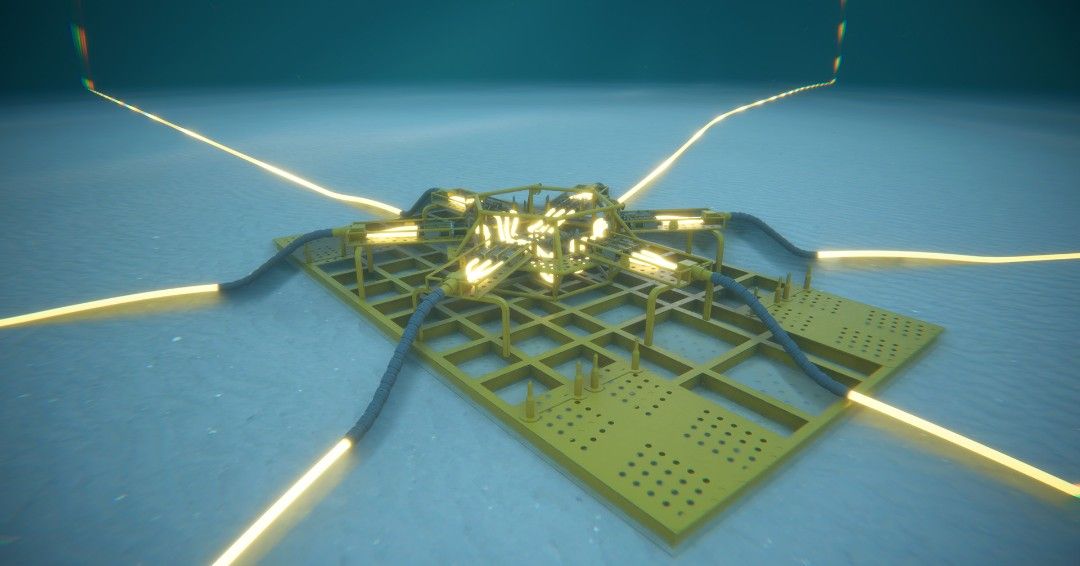

Siemens Energy et Subsea7 s’engagent à soutenir et à relever le défi de l’éolien flottant.

S’appuyant sur la compétence de Siemens Energy en matière de systèmes électriques et de connecteurs sous-marins et sur la compétence de Subsea7 en ingénierie sous-marine et en construction offshore pour les marchés du pétrole, du gaz et des énergies renouvelables, les deux sociétés ont conclu un accord de développement conjoint pour une connecteur haute tension sous-marin et un hub d’alimentation dédiés à l’éolien offshore flottant.

La technologie innovante permettra de connecter plusieurs éoliennes en un seul hub sous-marin, permettant une plus grande flexibilité dans l’architecture et la construction de parcs éoliens offshore flottants. La flexibilité offerte contribuera à réduire les dépenses d’investissement et à augmenter la disponibilité de l’énergie en permettant une maintenance efficace des systèmes éoliens flottants offshore.

Subsea7 et Siemens Energy estiment que la collaboration est essentielle pour relever les défis de la transition énergétique et travailleront ensemble pour fournir à l’industrie la prochaine génération de produits habilitants permettant de libérer le potentiel de l’éolien offshore flottant.

-

2.4. Le câble d’export

2.4. Le câble d’export

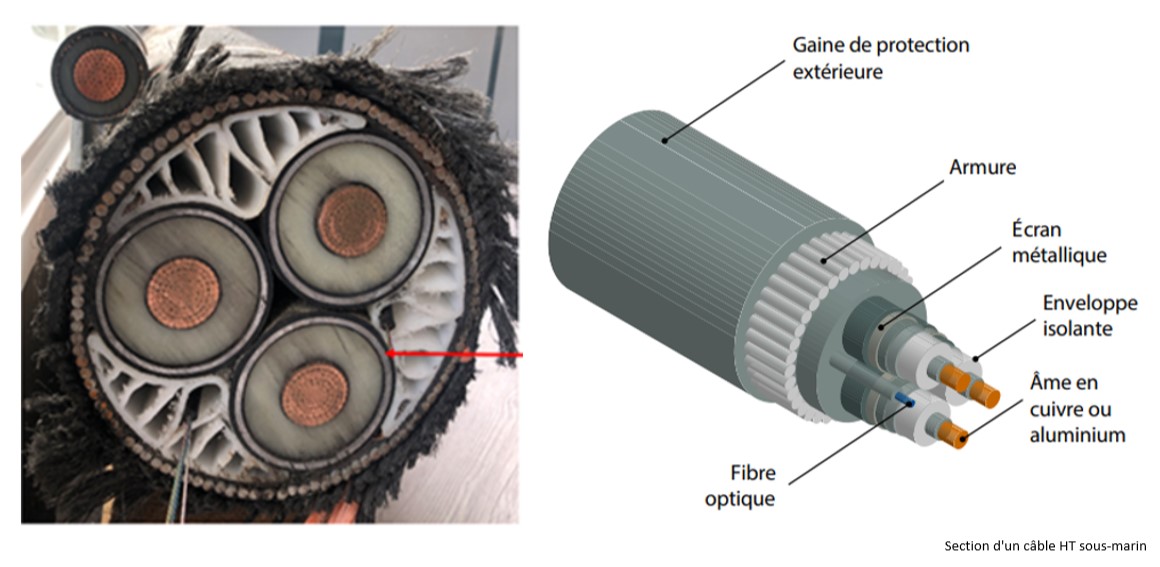

Pour relier l’OSS flottante au poste onshore, le câble d’export HT doit être « dynamique », car il va relier une structure mobile (OSS) à un élément fixe (le fond marin ou la boxe de jonction). Contrairement aux câbles sous-marins HT standard utilisés pour les OSS fixes, les câbles dynamiques utilisés dans les technologies flottantes doivent pouvoir supporter les déplacements extrêmes de l’OSS lors des tempêtes et avoir une endurance à la fatigue suffisante pour supporter une durée de vie de mouvements cycliques (> 25 ans). Ce type de câble existe pour des tensions allant jusqu’à 66 kV. En revanche, les câbles de haute tension utilisent des isolants et des revêtements extérieurs d’une composition différente, qui tolère mal la fatigue.

La conception d’une sous-station flottante suppose donc de surmonter des difficultés sérieuses si on veut la doter d’un câble dynamique de 132 ou 220 kV en courant alternatif.

L’un des principaux défis auxquels sont confrontés les fabricants de câbles est de trouver un matériau alternatif aux gaines de plomb entourant chaque noyau de câble. La gaine de plomb protège les noyaux du câble contre la pénétration d’humidité mais a une faible résistance à la fatigue.

3. Top 5 des raisons de passer à l’énergie éolienne offshore.

- 1. Les océans, une ressource infinie : les océans occupent 71 % de la surface de la Terre. 92 % de cette superficie atteint plus de 200 mètres de profondeur.

- 2. Des vents plus puissants : l’énergie disponible au large est beaucoup plus importante que sur terre. Le vent en mer est plus puissant et plus régulier. Des recherches montrent que les vents en mer permettent de produire 30 % d’énergie de plus que les vents sur terre, car ces vents sont 5 à 10 % plus puissants.

- 3. Nouveaux emplacements : les structures flottantes peuvent être implantées à des profondeurs plus importantes que les éoliennes offshore traditionnelles (en règle générale, les éoliennes traditionnelles ne peuvent pas être installées à des profondeurs supérieures à 60 mètres, en raison des coûts de construction engendrés).

- 4. Une énergie produite localement : l’énergie éolienne offshore permet de produire de l’électricité à proximité des zones urbaines, souvent situées près des côtes. Une énergie produite localement permet une réduction des frais de transport et d’infrastructure.

- 5. Un potentiel extraordinaire : l’énergie éolienne offshore représente un potentiel extraordinaire sur le marché. Les experts en énergie estiment qu’entre 7 et 11 % de l’électricité européenne proviendra des parcs éoliens offshore d’ici 2030. La production totale estimée est à 24.6 GW en 2020 et 86 GW en 2030, sachant que les ressources de vent en mer sont suffisantes pour subvenir aux besoins énergétiques mondiaux.

Vous voulez savoir comment nous pouvons vous aider ?

Références :

- Offshore wind farm developer public papiers.

- Development of floating offshore substation and wind turbine, Fukushima. Japan Marine United Corporation.

- Rapports, publications DNV.

- M. Guyot, « How floating wind will enable 40 €/MWh? », Eolink, congrès FOWT2019, 25 avril 2019.

- M. CRUCIANI « l’éolien OFFSHORE flottant dans sa dimension industrielle et technologique ».